Downloads

Download

This work is licensed under a Creative Commons Attribution 4.0 International License.

BSNCR生物质脱硝工艺在柳钢热电车间锅炉上的应用

李艳敏,朱小亮

江苏敏禾科技有限公司,南京

摘要:BSNCR生物质脱硝工艺是一项新型的烟气脱硝技术,其系统简单、设备占地小、投资低、脱硝效率高,反应温度范围宽(680~950°C),没有氨,不存在重大危险源和二次污染问题,应用前景广泛。检测结果表明,生物质脱硝剂对燃气锅炉的烟气处理,可以实现NOx稳定达标排放,不产生二次污染。

1 引言

柳钢动力厂热电车间3号站2#、3#锅炉为两台220 t/h燃气锅炉,燃料为高炉煤气+转炉煤气+焦炉煤气,初始NOX浓度不大于200 mg/Nm3(标态、干基、3%O2),不满足《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35号)文件的通知要求,急需改造[1]。经过比选,采用江苏敏禾科技有限公司的生物质脱硝技术,脱硝后保证NOx排放浓度≤45mg/Nm³(标态、干基、3%O2),年运行时间8000小时。

2 项目概况

2.1 锅炉烟气参数

柳钢动力厂热电车间3号站2#、3#锅炉,脱硝设计烟气参数见表1,表2。

表1.锅炉烟气参数表

|

燃料类型 |

蒸发量(t/h) |

排放烟气量 (Nm3/h) |

炉膛温度 (℃) |

初始NOx值 (mg/Nm3) |

NOx排放保证值 (mg/Nm3) |

|

高炉煤气+焦炉煤气 |

220 |

330000 |

640-850 |

≤200 |

≤45 |

2.2 升膜蒸发器

表2.锅炉烟气参数表

|

序号 |

项目 |

单位 |

数值 |

备注 |

|

1 |

烟气量 |

Nm3/h |

330000 |

|

|

2 |

炉膛温度 |

℃ |

640~850 |

|

|

3 |

年运行时间 |

h |

8000 |

|

|

4 |

入口NOx浓度 |

mg/Nm3 |

≤200 |

|

|

5 |

出口NOx浓度 |

mg/Nm3 |

≤45 |

|

|

6 |

脱硝效率 |

% |

≥77.5 |

|

|

7 |

脱硝剂耗量 |

kg/h |

145 |

额定工况 |

|

8 |

压缩空气耗量 |

Nm3/h |

240 |

|

|

9 |

除盐水耗量 |

kg/h |

145 |

|

|

10 |

设备电耗量 |

kWh |

5 |

|

|

11 |

年NOx脱除量 |

t/a |

145 |

|

3 脱销工艺的确定

传统的脱硝技术,一般从燃烧过程中和燃烧后两个方面进行NOx排放控制,前者大多采用低氮燃烧技术,而此技术仅能减少部分热力型NOx,脱硝效率非常有限,只能作为辅助手段。后者多采用还原法,应用较多的有SNCR工艺和SCR工艺。

3.1 锅炉烟气参数

SNCR脱硝工艺是用氨水(尿素)作为脱硝剂,喷入炉内850~1000℃的温度区间,将NOx还原成N2,主要反应式为:

4NH3+4NO+O2→4N2+6H2O

SNCR工艺的优点是无催化剂、系统简单、造价和运行费用都很低。当然缺点也很明显,SNCR脱硝效率较低,一般只有20%~40%,无法满足超低排放。锅炉降负荷时炉膛温度低,脱离最佳反应温度区间,脱硝效率会下降。另外氨逃逸较高,与SO2反应后生成硫酸氢铵,既污染大气又造成尾部受热面的腐蚀和堵塞[2]。

3.2 SCR脱硝工艺

SCR脱硝工艺是用氨作为脱硝剂,依靠催化剂将NOx还原成N2,反应温度区间为280-420℃(目前中温催化剂最低能做到200℃)。通常会选取尾部烟道区域喷入脱硝剂,需要增设反应器。如果烟气温度过低,还需要增设烟气加热设备。主要反应方程式为:

4NO+4NH3+O2→4N2+6H2O

6NO2+8NH3→7N2+12H2O

SCR的脱硝效率高,可达90%以上,氨逃逸较低,技术成熟,应用广泛。其缺点是,系统复杂占地大、烟道阻力大,初期投资和综合运行成本高。催化剂属于危废,需要有相关资质的公司专门处理。另外,还原剂NH3属于重点监管危化品,存在运输及储存的潜在危险。

GTR可选用能源种类多样,如管道天然气、液化天然气、液化石油气、煤制气、柴油,便于现场因地制宜[3]。

3.3 BSNCR生物质脱硝工艺

3.3.1 生物质脱硝剂特性

BSNCR生物质脱硝剂,为暗棕色液体,有淡淡的草木灰气味,其主要成分是从秸秆、树木等生物质中提取的天然高分子有机物,安全无毒。其物料特性见表3。

表3.生物质脱硝剂物料特性表

|

序号 |

项目 |

单位 |

数值 |

|

1 |

冰点 |

℃ |

-15 |

|

2 |

闪点 |

℃ |

>300 |

|

3 |

密度 |

t/m3 |

1.05-1.08 |

|

4 |

浓度 |

% |

35-45(质量比) |

|

5 |

PH值 |

|

9-11 |

|

6 |

运动粘度(20℃) |

mm/S |

1.43 |

|

7 |

火灾危险性 |

|

戊类(难燃液体) |

3.3.2 生物质脱硝剂特性

BSNCR生物质脱硝工艺是一项新型的烟气脱硝技术,其脱硝原理为:生物质脱硝剂在炉膛内680-950℃的温度区间喷入,在高温和钠离子的催化作用下,快速分解产生大量高活性自由还原基团,利用其超强的还原性,将NOx还原成N2,不发生其它副反应,正常运行时,脱硝效率最高可达80%[4]。

第一步,脱硝剂高温裂解生成还原性自由基团:

NaTN→Na+(-CH3)+(-CH2)+(-C2H)

+HCCO+NCO + H2O

第二步,还原性自由基团分别同NOx反应:

(-CH3)+NO→N2+H2O+CO2;

(-CH2)+NO→N2+H2O+CO2

(-C2H)+NO→N2+H2O+CO2;

HCCO+NO→N2+H2O+CO2

NCO+NO→N2+H2O+CO2

综合反应式:

NaTN+NO+O2→N2+H2O+CO2

BSNCR工艺的技术特点为:系统相对简单、设备占地小、投资低、脱硝效率高,适用温度范围宽(680~950℃),无二次污染,没有液氨或氨水运输、储存等安全问题。

3.3.3 工艺流程

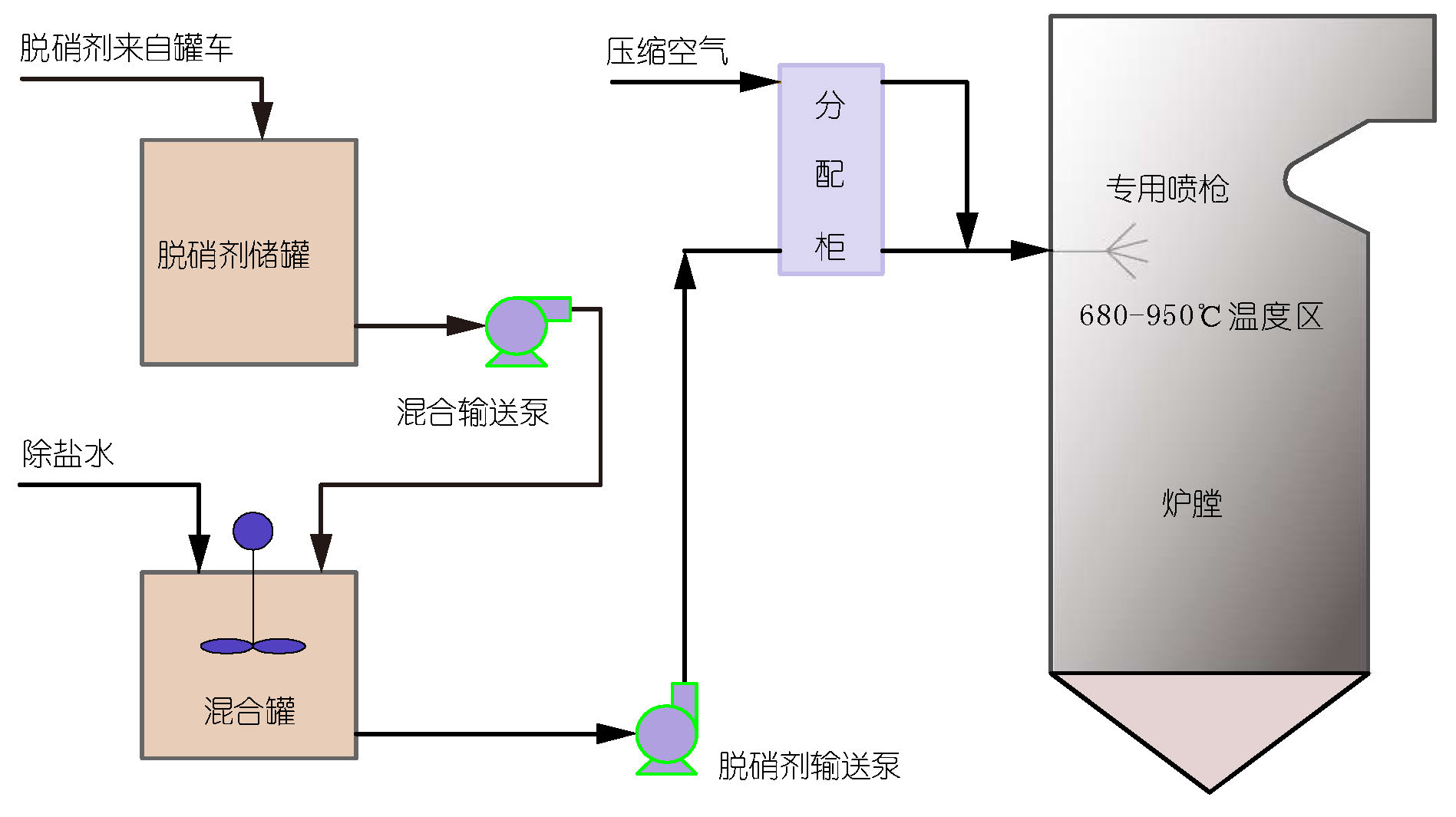

BSNCR脱硝系统由卸车泵、脱硝剂储罐、混合输送泵、混合稀释罐、脱硝剂输送泵、分配柜、生物质脱硝剂专用雾化喷枪及配套管道组成,全部由DCS控制,系统简单,运行稳定,自动化程度高。

罐车运输来的生物质脱硝剂,通过卸车泵送到脱硝剂储罐中,经混合输送泵送至混合罐,与除盐水进行1:1混合稀释,稀释后的脱硝剂经脱硝剂输送泵送到分配柜,通过压缩空气雾化,送入炉膛680-950℃温度区,与NOx发生还原反应。工艺流程见图1。

图1.BSNCR生物质脱硝工艺流程图

3.4 脱硝工艺比选

BSNCR脱硝工艺与SCR工艺、SNCR工艺相比,其特点见表4。

表4.三种脱硝工艺比选

|

项 目 |

SCR工艺 |

SNCR工艺 |

BSNCR工艺 |

|

反应温度 |

280-420℃ |

850-1000℃ |

680-950℃ |

|

还原剂 |

氨 |

氨水或尿素 |

生物质脱硝剂 |

|

还原剂危险性 |

重点监管危化品 |

危险 |

无毒无害 |

|

工业业绩 |

国内外大量业绩 |

国内外大量业绩 |

国内几十套业绩 |

|

技术可靠性 |

成熟 |

成熟 |

成熟 |

|

脱硝效率 |

≥95% |

20-40% |

≥80% |

|

系统复杂性 |

系统复杂,设备繁多。需增设反应器,需要卸氨、储存、缓冲、蒸发、稀释、喷氨等多套主要系统。如采用尿素热解,还需增设热解炉。 |

系统简单,设备较少,无需设反应器。 |

系统简单,设备较少,无需设反应器,与SNCR法相似。 |

|

运行成本 |

综合运行成本高,催化剂三年需更换。如采用尿素热解则能耗更高。 |

综合运行成本最低,能耗低。 |

综合运行成本较低,能耗低。 |

|

占地面积 |

大 |

小 |

小 |

|

工程投资直接费用 |

需增设反应器、稀释风机、蒸发器、缓冲罐等设备,单台炉总造价近1100万元。 |

需储存、稀释、喷蛇等主要系统。单台炉造价约150万。 |

需储存、稀释、喷射等主要系统。单台炉造价约200-300万。 |

|

二次污染副产物 |

更换的催化剂为危废,需要专业厂家处理,费用高。少量氨逃逸。 |

氨逃逸 |

无 |

SCR工艺:该工艺非常成熟,工程业绩比较多。但是投资大、能耗高、催化剂为危废。结合本项目来看,此次改造NOx入口含量较低,每台炉烟气量不大,单台炉总造价达到1100万。如采用尿素热解,相应投资成本、后期运行成本、能耗值都将会有更大的提高,前期投入较大,后期运行费用高,此法经济性并不佳。结合本柳钢热电车间现场情况来看,机组老旧,厂区多次改造导致场地紧张,完全不具备场地条件。

SNCR脱硝工艺:该工艺工程业绩比较多,投资低、运行成本低,但氨逃逸高,容易造成空预器腐蚀和堵塞。另对锅炉负荷适应性不强,脱硝效率较低,无法满足超低排放。SNCR脱硝工艺要求温度850-1000 °C,而本项目锅炉炉膛出口温度最高只有850 °C,因此结合以上因素,该工艺对本工程也不太具有适应性。

BSNCR脱硝工艺:通过以上对比可以看出,BSNCR脱硝工艺具有投资少、效率高、综合运行成本低、设备占地小、运行维护方便、无氨的储运风险、更无氨逃逸造成的二次污染等优势,是经济可行、能满足当前及更严的环保标准要求的技术[5]。

结合锅炉烟气现状、实际情况场地、一次投资费用、技术可靠性、运行成本等因素,综合考虑采用BSNCR脱硝工艺。

4 测试情况及结果分析

4.1 测试期间锅炉运行工况

项目建成后,我们对柳钢动力厂热电车间3号站2#、3#炉进行了脱硝系统的测试工作。由于脱硫装置与脱硝装置同步建设,末端的脱硫装置的CEMS未安装到位,因此采用手持烟气测量仪,分别对2#、3#炉NOx数值进行测试,测试点选在锅炉尾部烟道、引风机前现有检测孔。

2#炉满负荷55 MW,实际运行负荷50 MW,负荷率90%,由于机组振动大,目前为2#机组能达到的最高负荷。掺烧高炉煤气171,600 m³/h,转炉煤气20,650 m³/h,焦炉煤气5,600 m³/h。炉膛出口温度测点位于前墙喷枪上方5米左右,侧墙喷枪上方7米左右,炉膛出口温度647~675℃,烟气含氧量实测3.4%。

3#炉满负荷55MW,实际运行负荷45 MW,负荷率81.8%,此锅炉空预器漏风量大,目前为能达到的最高负荷。掺烧高炉煤气25,000 m³/h,转炉煤气25,000m ³/h,焦炉煤气5,200 m³/h。炉膛出口温度测点位于前墙喷枪上方5米左右,侧墙喷枪上方7米左右,炉膛出口温度651~686℃,烟气含氧量实测8.4%。

4.2 测试说明及测试数据

(1)烟气测试仪器1套,型号:崂应3012H型烟气测量仪,现场手持对NOx数值进行检测。

(2)测试频率及取值办法:测试采用每3--4分钟检测为一组数据取平均值,每次取三组。

(3)测试时间:15:00开始对2#、3#锅炉进行NOx原始值进行检测,随后于15:40开始投运脱硝系统,投运5分钟后开始检测。

测试结果见表5、表6。

表5.2#炉测试数据表

|

项目 |

测量频次 |

NOx平均值(mg/Nm³) |

测量时间 |

|

脱硝投剂入前 |

第一组 |

36 |

15:26-15:29 |

|

第二组 |

40 |

15:31-15:34 |

|

|

第三组 |

39 |

15:35-15:38 |

|

|

脱硝投剂入后 |

第一组 |

16 |

15:49-15:52 |

|

第二组 |

16 |

15:54-15:57 |

|

|

第三组 |

12 |

15:58-16:02 |

表6.3#炉测试数据表

|

项目 |

测量频次 |

NOx平均值(mg/Nm³) |

测量时间 |

|

脱硝投剂入前 |

第一组 |

18 |

15:02-15:06 |

|

第二组 |

35 |

15:07-15:11 |

|

|

第三组 |

29 |

15:13-15:17 |

|

|

脱硝投剂入后 |

第一组 |

10 |

16:08-16:12 |

|

第二组 |

13 |

16:13-16:17 |

|

|

第三组 |

13 |

16:19-16:23 |

4.3 测试结果分析

通过以上测量结果可看出2#炉最高脱硝效率达到70%(初始值40 mg/m³,投运后测量值12 mg/m3);3#炉最高脱硝效率达到约71%(初始值35 mg/m³,投运后测量值10 mg/m³)。

鉴于测试时机组NOx初始值偏低,且炉膛温度在650--686℃之间,略低于脱硝剂最佳反应区间,无法发挥脱硝剂最佳效果。但在该工况下,脱硝效率最高达71%,已满足预期要求。

5 结论

根据测试结果可知,生物质脱硝剂在锅炉较低温度和NOx初始值较低工况下,仍然具备较高的脱硝效率,说明该工艺在技术可靠,完全满足燃气锅炉超低排放要求。BSNCR生物质烟气脱硝工艺,具有系统简单、占地小、投资低、脱硝效率高,反应温度范围宽(680~950℃),无氨逃逸,无重大危险源等优势,尤其在烟气NOx初始浓度不大于200 mg/Nm³的装置上,具有显著的技术优势和经济优势。到目前为止,该工艺已经在国内钢铁企业的几十套装置上成功运行,技术非常成熟。BSNCR生物质烟气脱硝工艺作为一项新型的烟气脱硝技术,具有广阔的市场前景,值得推广。

参考文献

[2] 关心, 孔祥鹏, 衣贺昌, 等. SNCR脱硝技术在CFB锅炉上的应用研究[C]//燃煤电厂超低排放形势下scr.2016.

[3] 潘岩. B-SNCR脱硝在燃气锅炉的应用[J].企业科技与发展, 2022(10): 92-95.

[4] 陆英伟, 郑贤明. 生物质锅炉烟气脱硝技术现状与发展[J]. 科学与财富, 2022, 14(1): 31-33.

[5] 王静静, 杨吉贺. SNCR烟气脱硝技术在循环流化床锅炉中的应用[J]. 电力科技与环保, 2015(1): 2.